第201話 :第2章 QMSと5Sのシナジー効果 QMSのポイント (その2)

4.在庫を減らす

原料・資材在庫、仕掛品在庫、製品在庫のいずれにも経費が掛かっているため、その滞った状態では、付加価値は得られずムダと認識されます。このように在庫は、企業活動にとって次のような問題を生じさせます。

◇在庫管理費用の発生

◇在庫資金の滞留

◇製品の陳腐化及び品質の劣化

◇在庫スペースの確保

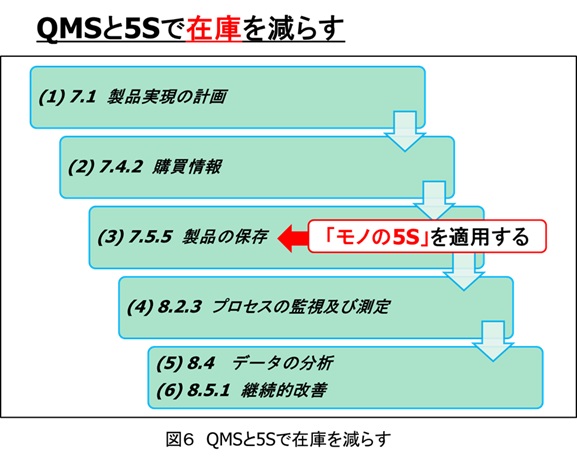

4-1.QMSで在庫を減らす

在庫を減らすためのQMSにおける活動例を次に示します(図6参照)。

(1)市場の動向又は顧客からの連絡を受けて生産計画を立案する(箇条7.1参照)。

(2)生産に必要な原料、資材などを発注する(箇条7.4.2参照)。

(3)原材料、仕掛品及び製品を、品質が維持できる条件のもとで保存する(箇条7.5.5参照)。

(4)定期的、又は必要なときに適正な在庫量であるかどうかの確認を行う(箇条8.2.3参照)。

(5)適正な在庫の見直しに必要なデータを収集して分析する。例えば、原材料の在庫管理の場合、品目別の年間使用量を金額順に並べ、その大きい順にAグループ(重点管理品)、Bグループ(通常管理品)、Cグループ(簡易管理品)に分ける(箇条8.4参照)。

(6)分析結果に基づき、在庫管理の方法を改善する(箇条8.5.1参照)。

4-2.5Sとのシナジー効果で在庫を減らす

次に、在庫を減らすための5Sを「図6 (3)製品の保存」に適用してみます。

【整理】 原材料、仕掛品及び製品の在庫に赤札を貼る。赤札には、品名、品番、数量、金額、理由、処置部門、処置、年月(貼付及び処置)に関する項目を設ける。基準を超えた在庫品は、処分する。

【整頓】 使用頻度の高い原材料の置き場所は、できるだけ使用場所に近く、取り出しやすく、職場の目の届く範囲に置く。また、先入れ先出しができるような置き方にする。定めた置き場所(定位)、何が置かれているのか(定品)、必要量はどれだけか(定量)を表示する。

【清掃(点検)】 原材料倉庫、仕掛品置き場、製品倉庫の清掃と同時に、数量、保管状態を点検する。

【清潔】 発注カンバン、仕掛けカンバンなどにより、整理、整頓、清掃が維持できる仕組みをつくる。

【躾】 在庫を減らすための目で見える管理を維持するための教育・訓練をする。

5.不良品を減らす

現場で発生する不良品(不適合製品)は、製品の品質特性によってその種類は異なりますが、次に示す項目を例示することができます。

◇外観:色、つや、傷

◇形状:変形

◇寸法:規格外

工程の中で不良品が発生したら、直ちに作業を停止して原因を掴む。工程の4M(Man:作業者、Machine:設備・治工具、Material:原材料など、Method:方法)の何に問題があるのか、変動要因を調査して、迅速に対策を取る。これが、不良品を減らすための基本的な活動といえます。

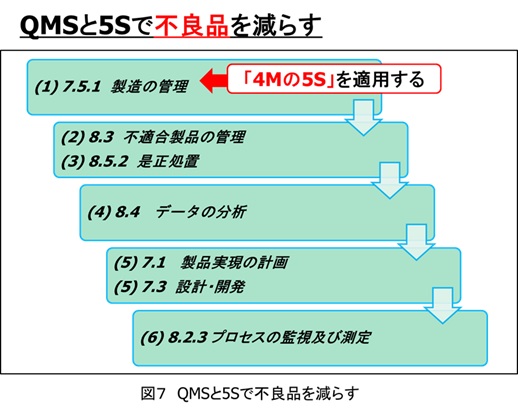

5-1.QMSで不良品を減らす

不良品の発生を防止するためのQMSにおける活動例を次に示します(図7参照)。

(1)製造工程で管理の必要性がある項目を挙げ、それぞれの管理のポイントを、QC工程図で明確にする。製造工程におけるばらつきを小さくするために、具体的な作業方法を記した手順書を作成する。手順書には、使用する設備の取り扱い、工程内検査の方法、検査機器の取り扱いなどを入れる。不良品が発生したときは、作業を停止しその原因となる4M変動を確認する(箇条7.5.1参照)。

(2)不良品は、良品への混入防止のために、赤箱など不良品を保管するための専用の場所で保管する。一時的に保管しておいた不良品は、手直しをして、その後検査を行い、良品になったことを確認する(箇条8.3参照)。

(3)不良品が発生した原因について再発防止処置を行い、その処置の有効性を確認して、再稼働する(箇条8.5.2参照)。

(4)製品品質の要求レベルが高いなどの理由により、工程能力(※2参照)が不足しているとき、不良内容、工程のパラメーターなどのデータを収集し分析をする(箇条8.4参照)。

(5)生産技術部門による工程の見直し(箇条7.1参照)、又は設計部門による製品設計変更(箇条7.3参照)により、不良の発生低減を図る。

(6)その後、工程に異常がないかどうかを確認する(箇条8.2.3参照)。

(※2):工程の持つ品質に関する能力。規格の許容範囲と製品ばらつき範囲との比で表す。

5―2.5Sとのシナジー効果で不良品を減らす

次に、不良品を減らすための5Sを「図7 (1)製造の管理」に適用してみます。

【整理】

①要員:作業又は検査に係わる力量をもつヒトと、もっていないヒトに層別する。力量をもっていないヒトには、必要に応じ教育・訓練を行い、力量をもつようにする。

②設備・治工具:設備(機械、設備、運搬具、作業台など)、治工具(治具、工具、測定器、金型など)の必要性を赤札作戦で調査する。

③原材料など:原材料、購入部品、仕掛品、中間製品、製品などは、必要量だけが確保されているかを赤札作戦で調査する。

④方法:必要な作業手順書は揃っているか、不要な作業手順書はないかを調査する。

【整頓】

①要員:力量マップを作成して、作業や検査を行う力量を誰が有しているのかを明示する。

②設備・治工具:設備・治工具に識別表示をする。設備・機械一覧表を作成して、その中に定期メンテナンスの時期、内容を明記する。

③原材料など:定められた場所(定位)に、定められたモノ(定品)、定められた量(定量)をそれぞれ表示して保管する。

④方法:作業手順書を指定された場所に置き、必要なときにいつでも使える状態にする。

【清掃(点検)】 清掃チェックシートによる清掃時に、4M に異常がないかどうかをチェックする。問題が起こったことを知らせるアンドンを設置し、不良の発生時など異常の際に、作業者がそれを使ってライン責任者に伝える。

また、定期的な品質パトロールにより、異常がないかどうかを確認する。

【清潔】 QC工程図、品質保証体系図、作業手順書などにより、工程管理を維持できるようにする。

【躾】 不良品を減らすための目で見える管理が維持できるような教育・訓練をする。

6.顧客クレームを減らす

顧客からのクレーム内容は、次のように多種多様に渡ります。

◇識別:使い方が分からない。表示が間違っている。

◇品質:仕様と違う。傷がついている。

◇耐久性:壊れた。劣化した。

◇信頼性:故障した。

◇安全性:危ない。事故があった。

◇性能:効果がない。

◇納期:納期遅れ。

◇対応:説明の仕方、対応が悪い。

◇その他

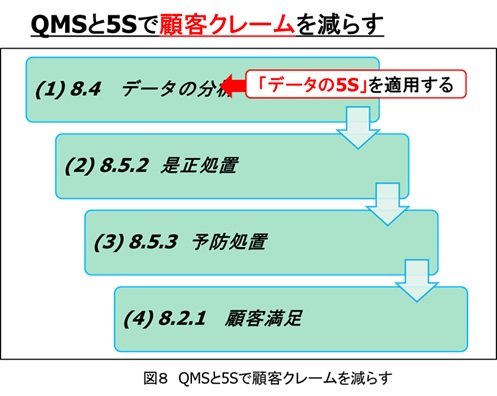

6-1.QMSで顧客クレームを減らす

顧客クレームを減らすためのQMSにおける活動例を次に示します(図8参照)。

(1)クレームに関連するデータを収集して、層別、分類などにより傾向を分析する(箇条8.4参照)。

(2)分類されたクレームの発生原因と流出原因を特定し、それを除去することで再発防止を図る。併せて、関連する問題に対して水平展開を図る(箇条8.5.2参照)。

(3)(2)の分析により、今後クレームに発展する可能性のある問題が見つかったとき、未然防止を図る(箇条8.5.3参照)。

(4)その後、顧客の満足度、意見調査などにより、顧客の評価結果を確認する(箇条8.2.1参照)。

顧客クレームについては、顧客クレームに対する初動対応の善し悪しは、その後、企業に対する顧客の印象を大きく左右します。

そこで、ここでは更に、クレーム処理を確実にするための活動例も付け加えておきます。

(5)顧客とのコミュニケーションを通じて、クレームに関する正確な情報を入手する(箇条7.2.3参照)。

(6)内部コミュニケーションを通じて、クレーム対応に係わる主管部署、例えば品質保証に係わる部署にクレーム情報を伝達する(箇条5.5.3参照)。

(7)品質保証部署から指示を受け、クレームに対する即時処置を行う。即時処置には、交換、手直し、謝罪などの方法がある(箇条8.3参照)。

(8)クレームに関連するデータを収集、分析して、これを是正処置のインプット情報とする(箇条8.4参照)。

(9)クレームが発生した原因を特定し、再発防止を図る。併せて、関連する問題に対して水平展開をする(箇条8.5.2参照)。

(10)顧客に一連の処置の内容を報告する(箇条7.2.3参照)。

(11)その後、顧客から情報収集をして、顧客の満足度及び評価結果を確認する(箇条8.2.1参照)。

(12)その他、次の事項についても留意する。

①クレーム対応に係わる手順が定まっている(箇条4.2.1参照)。

②クレーム対応の責任と権限が適切に割り当てられ、それを解決する権限を与える(箇条5.5.1参照)。

③クレーム対応する要員の教育・訓練を実施する(箇条6.2.2参照)。

④クレーム対応に要した時間を測定する(箇条8.2.3参照)。

6-2.5Sとのシナジー効果で顧客クレームを減らす

次に、顧客クレームを減らすための5Sを「図8 (1)データの分析」に適用してみます。なお、クレームが製造工程に起因するものであれば、前項「5-2 5Sとのシナジー効果で不良品を減らす」がそのまま適用できます。

【整理】 クレームが発生時に、必要とされるデータを明確にする。

【整頓】 どのようなデータが何に記録されるのか、その内容を記録一覧表にまとめる。クレーム情報には、クレーム内容、発生日、発生数、製品名、顧客、処置責任部署、処置予定日を明記し、クレーム掲示板に表示する。

【清掃(点検)】 クレーム処置の進捗状況をクレーム掲示板に記し、日々更新する。品質パトロールにより、是正処置の進捗状況、内容及び処置の有効性を確認する。

【清潔】 クレームの発生から是正処置にいたるまでの内容を掲示板によって「見える化」して、顧客クレームに対する迅速で、確実な対応ができる仕組みをつくる。

【躾】 顧客クレームを減らすための教育・訓練を定期的に実施する。

7.QMSと5Sのシナジー効果を活かす

本章では、儲けるための5項目(表1参照)について、QMSと5Sの活用例を述べてきました。なお、これらの活用事例は、企業における様々な活動の中から、その一部を取り上げて紹介したにすぎません。これらの事例を参考に、読者の皆様にとって重要な課題の達成に向け、QMSと5Sを上手く活用されることを期待します。

(参考文献)

1.『ISOマネジメント』 日刊工業新聞社(2007年3月号 特集記事)「ISOと5S・JITのシナジー効果で儲ける」古谷誠、君塚洋司、木内和夫、山本宏司著

2.『トコトンやさしい5Sの本』 日刊工業新聞社 平野裕之、古谷誠著

日刊工業新聞社『ISOマネジメント』誌の2012年2月号に掲載した特集記事『QMSと5Sのシナジー効果で儲ける Part2』 第2章『QMSと5Sのシナジー効果 QMSのポイント』 より