第170話 ISOと5S・JITのシナジー効果で、さらに儲ける (その3)

3.QMS,EMSと5S・JITの共通要素

前項でも述べたが、QMS、EMSは業務、環境活動の内容及び流れを明らかにし、5S・JITはムリ、ムダ、ムラのない物造りを実現することを目指す。両者の視点及び得意とする内容は異なるが、共通する要素もいくつかある。その代表的なものが、(1)マネジメントサイクル、(2)問題点を見つける方法、(3)違いを表すしきべつである。

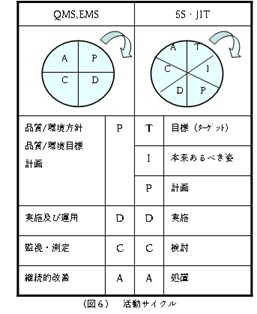

(1)マネジメントサイクル

QMSでは品質方針及び品質目標を設定し、またEMSでは環境方針及び環境目的・目標を設定し、いずれも実施計画に基づき、P(計画)→D(実施及び運用)→C(監視及び測定)→A(継続的改善)の枠組みにより、目標達成ための活動を展開する。5S・JITでは生産活動において、ゼロベースからの視点にたち本来あるべき姿に向かう改革を目指す。この活動の枠組みは、T(ターゲットの設定)→I(本来あるべき姿を描く)→P(計画)→D(実施)→C(検討)→A(処置)の手順により展開する。QMS、EMSと5S・JITの活動は、向かうべき方向(QMS、EMSでは方針、5S・JITでは、ターゲット)を目指す演繹法に基づくアプローチを基礎としている(図6 参照)。

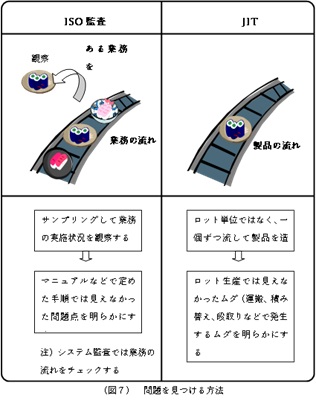

(2)問題を見つける方法

QMS、EMSには内部監査がある。内部監査は力量のある監査員がサンプリング手法を用い、具体的な証拠を基に現状を把握する。内部監査で不適合など問題点が明らかになれば、是正処置(不適合の原因を除去する)により、仕組みの改善をする。

筆者は、企業から仕組みの改善依頼を受けたとき、まず内部監査の実施状況を確認する。一事が万事、内部監査は、マネジメントシステムの状況を推し量ることができるバロメーターなのである。

JITでは生産上の問題点を発見するために、ロット単位ではなく、1個ずつ製品を流して造る。1個ずつ流すことで、運搬、在庫などのムダを顕在化するのである。その様子は、川に1つの笹舟を流したときに似ている。川はさらさら流れているように見えても、笹舟はなかなか下流へ流れず、そこで初めて川が淀んでいたことに気づくのである。

QMS、EMSとJITに共通する点は、①問題を見つけるための具体的な方法を持っている、②漫然と観察するのではなく具体的な事象を観察すること、である(図7 参照)。

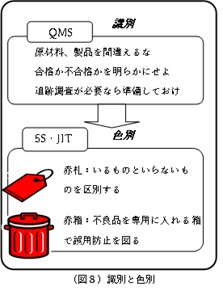

(3)識別(しきべつ)と色別(しきべつ)

QMSでは主に誤用防止のために、識別(固有の識別、検査の状態、保管の識別など)をする。

5S・JITでは「目で見る管理」の中で、赤札、白線表示、赤ラインなど色分けする方法を具体的に提示している。「色別」は「識別」するための有効な手段である(図8 参照)。

日刊工業新聞社『ISOマネジメント』誌に掲載した特集記事「5S・JIT及び品質と環境のISOで儲ける」の第6章「ISOと5S・JITのシナジー効果で、さらに儲ける」より