第200話 :第2章 QMSと5Sのシナジー効果 QMSのポイント (その1)

1.はじめに

ISO 9001品質マネジメントシステム(以下、QMSと略す)と5Sのシナジー効果について述べる前に、まず、企業活動におけるQMSと5Sの関係について考えてみます。

本誌2007年3月号の特集記事『5S・JIT及び品質と環境のISOで儲ける』(参考文献1 参照)でも触れましたが、両者の共通点とその関係は、次の通りです。

①QMSと5S は、「見える化」するためのツールである。

②QMSは業務の枠組み(What to do)で、5S はそれを実施する手順(How to do)である。

③5S は問題の発見に、QMSはその問題解決に役立つ。

①「見える化」のツール

QMSの要求事項には、経営者の責任(箇条5)(※1参照)、資源の運用管理(箇条6)、製品実現の計画(顧客関連、設計・開発、購買、製造等の各プロセス(箇条7))及び測定、分析及び改善(箇条8)が含まれており、これらの活動内容を文書化することにより、業務の内容と前後の繋がりが明らかになります。つまり、QMSは、会社の仕組みを「見える化」しているのです。

一方、5Sは、現場において不要なモノと必要なモノ、正常に稼働しているか又は異常か、どこに何があるのかを「見える化」しています。

QMSと5Sのどちらも、業務内容を「見える化」するという共通点があります(図1参照)。

(※1):以下、( )内の箇条は、ISO 9001の箇条を表す。

②業務の枠組みと実施手順

次に、ある製造現場における管理の一例を挙げることで、QMSと5Sの役割の違いを示します。

QMSは、原材料の管理において、管理すべき項目(What to do)を次のように挙げています。

◇識別をする。

◇取り扱い方法を定める。

◇包装の仕方を定める。

◇保管場所、保管条件を定める。

◇保護の仕方を定める。

一方、5Sは、QMSで挙げた項目を実施するための具体的な手順(How to do)を示しています。

◇現場の作業にとって不要なモノと必要なモノを区分するために「赤札」作戦を実行する。

◇定められた場所に保管(定位)するために場所表示をする。

◇定められた場所に何(定品)を置くのかを明示するために品名表示をする。

◇置かれているモノが、設定した在庫量(定量)なのかどうかが分かる量表示をする。

QMSが業務の枠組みを示し、5Sがその実施手順を示しています。(図2参照)

③問題の発見とその解決

5Sは、生産工程の中でモノが滞留している、不良品が山積みになっているなど、異常な状態や問題を発見するための一つの手段といえます。

問題の発見時には、直ちにその解決に当たらなければなりません。まず、問題となる事象を取り除きます(修正)。次に、問題の原因を特定して、それを除去することで再発防止を図ります(是正処置)。QMSは、これらの機能を持っています。

5Sは異常や問題を知らせるツールであり、QMSはその解決を図るツールとして、改善活動に寄与します(図3参照)。

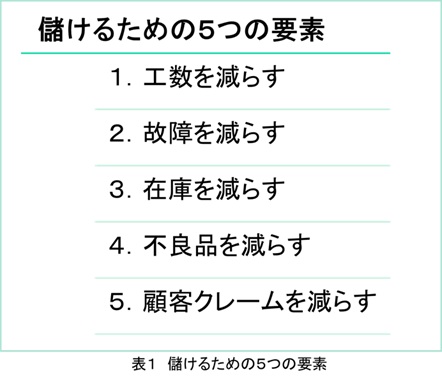

ここまで述べたように、企業活動の中で、すでにQMSと5Sは活用されています。本章では、企業活動において、効果的(より高く)に、効率的(より少ない資源で)に利益を挙げる、つまり儲けるための5つの要素(表1参照)について、QMSと5Sの活用法を考えてみたいと思います。なお、5Sに係わる内容については、第1章を担当した古谷氏の著書(参考文献2参照)を参考にしました。

2.工数を減らす

生産現場を観察したとき、例えば、次のようなムダに気づいたことはありませんか。

◇段取り時間が長い。(手待ちのムダ)

◇原材料を運ぶ時間がかかる。(運搬のムダ)

◇作業者により作業スピードが違う。(動作のムダ)

◇工程が長い。工数がかかる。(加工そのもののムダ)

2-1.QMSで工数を減らす

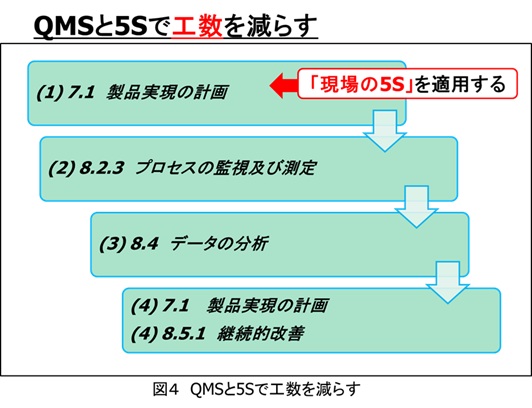

工数を減らすためのQMSにおける活動例を次に示します(図4参照)。

(1)製造工程を計画するときに、生産に必要な設備・機械、ヒトを配置する。原材料の受け入れから加工、検査、出荷にいたるモノの流れ、ヒトの流れを決める。作業方法、検査方法(合否判定基準を含む)などに係わる手順を決める(箇条7.1参照)。

(2)定期的、又は必要なときに工数の確認を行う(箇条8.2.3参照)。

(3)工程分析、作業分析、時間分析、動作分析などで現状を確認するために、必要なデータを収集し、分析する(箇条8.4参照)。

(4)「マン・マシン作業」、「施設レイアウト」、「コンベアライン」などにより、「生産プロセス」を改善する(箇条7.1及び8.5.1参照)。

2-2.5Sとのシナジー効果で工数を減らす

次に、工数を減らすための5Sを「図4 (1)製品実現の計画」に適用してみます。

【整理】 設備類(機械、設備、車両、運搬具)、治工具類(治具、工具、監視機器、測定機器、金型)、スペース(床、通路、作業区、壁、棚、倉庫、部屋)に赤札を貼る。赤札には、品名、品番、数量、金額、理由、処置部門、処置、年月(貼付及び処置)に関する項目を設ける。不要な設備、治工具及びスペースにある不要なモノは処分する。

【整頓】 設備、機械は、モノとヒトの流れを考慮して配置する。治工具は、「見つける」、「使う」、「戻す」という動作を考慮して置き場所を決める。定めた置き場所(定位)に、何が置かれているのか(定品)を表示する。

【清掃(点検)】 生産現場の清掃と同時に、モノの流れ、生産量を点検する。

【清潔】 QC工程図、品質保証体系図、作業手順書などにより、工程管理を維持できるようにする。

【躾】 工数を減らすための目で見える管理を維持できるような教育・訓練をする。

3.故障を減らす

機械・設備における故障の発生は、使用時間の経過に従って、初期故障期、偶発故障期、摩耗故障期に分けることができます。使用時間と故障の発生率との関係は、バスタブに似ていることから、バスタブ(bath-tub)曲線と呼ばれています。初期故障期における故障の原因は、多くの場合、設備・機械の設計又は製造における欠陥にあるようです。偶発故障期では、故障率は最も低い値となりますが、その値は一定になり、故障は偶発的に発生します。摩耗故障期は、部品や機械本体が摩耗、劣化して寿命に近づいていることを示しています。

偶発故障期に起こる故障は、次に挙げる要素が関係すると考えられています。

◇外部ストレス

◇使用条件

◇環境条件

3-1.QMSで故障を減らす

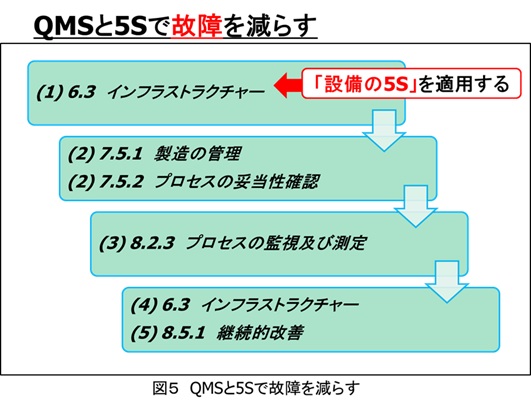

設備・機械の故障を減らすためのQMSにおける活動例を次に示します(図5参照)。

(1)製品の品質に影響を与える建物、施設、設備、機械、輸送、情報システムなどの中で、何を管理しなければならないのかを明らかにして、それらを維持管理する(箇条6.3参照)。

(2)設備、機械、治工具、監視機器及び測定機器を管理された状態で使用する(箇条7.5.1及び7.5.2参照)。

(3)定期的、又は必要なときに設備・機械、治工具などの確認を行う(箇条8.2.3参照)。

(4)定期的又は異常が発見されたとき、メンテナンスを行う(箇条6.3参照)。

(5)管理の方法の見直し、改善を図る(箇条8.5.1参照)。

3-2.5Sとのシナジー効果で故障を減らす

次に、故障を減らすための5Sを「図5 (1)インフラストラクチャー」に適用してみます。

【整理】 機械、設備、車両、運搬具に赤札を貼る。赤札には、品名、品番、数量、金額、理由、処置部門、処置、年月(貼付及び処置)に関する項目を設ける。不要な設備、機械は処分する。

【整頓】 設備、機械には、名称、管理担当者の名前を表示する。

【清掃(点検)】 設備、機械は、清掃点検表を作成し、清掃と同時に設備点検をする。

【清潔】 欠陥又は異常を発見したときは、その内容を保全カードに記載し、設備保全管理板に掲示して、処置の必要性を知らせる。保全係は、保全カードの内容を確認して、処置を行い、その実施内容を設備保全管理板に掲示して、処置の完了を知らせる。

【躾】 故障を減らすための目で見える管理を維持するための教育・訓練をする。

日刊工業新聞社『ISOマネジメント』誌の2012年2月号に掲載した特集記事『QMSと5Sのシナジー効果で儲ける Part2』 第2章『QMSと5Sのシナジー効果 QMSのポイント』 より