第178話 組織を活かす、QMSを活かすための技術・技能の伝承」「わざ」を仕組みで活かす -「気づき」の大切さと「気づき方」を伝える- (その4)

5.伝承をQMSに反映する

ここからは、(図11)のPDCAにおけるDoの部分、つまり「伝承」について、留意しなければならない点を説明します。

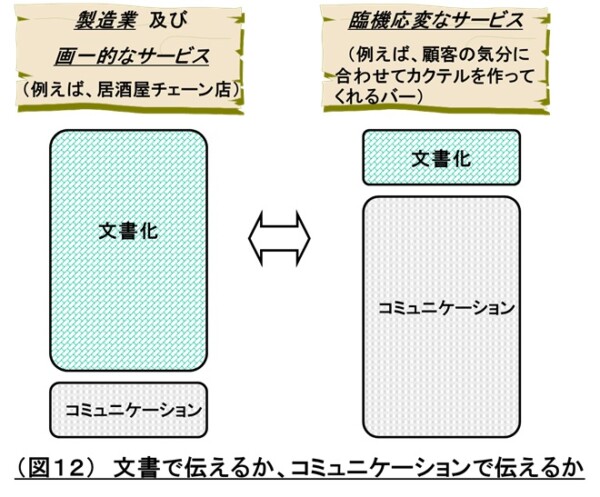

「技術・技能」を伝承するための手段は、文書で伝える方法(電子媒体を含む)と内部コミュニケーションで伝える方法があります。製造業及び画一的なサービスを提供するサービス業(例えば、居酒屋チェーン店)では、「技術・技能」の内容を正確に伝えるため、並びに「技術・技能」の内容を見直し改善を容易にするために、文書化が必要となります。一般的にいう手順書やマニュアルがこれに相当します。

一方、顧客毎に臨機応変な対応が求められるサービス業(例えば、顧客の気分に合わせてカクテルを作ってくれるバー)では、コミュニケーションにより、その場面毎の対応術という「技術・技能」を伝達する機会が多くなります。

文書において、「技術・技能」を伝承する場合に考慮するとよい項目は次のとおりです。

- 作業内容

- 作業のポイント

- 図示又は写真の挿入

- ポイントを外すとどうなるか

- 追記欄

⑥作業の変更履歴(変更理由)

①~③の項目は、作業手順書や業務マニュアルに一般的に含まれているもので、それに更に④~⑥の項目を加えることで、「技術・技能」を伝える効果が増大します。

④は、「なぜ、やらなければならないか」を示したものであり、作業の重要性を理解できる、並びに作業手順の改定の際の必要条件が明確になるなどに役立つ事項といえます。

⑤は、はじめて作業に携わった作業者の疑問点とその回答を書き込むためのメモ欄です。文書の改定の際に、その内容を①または②に反映することで作業手順書の完成度が高まります。

⑥は、変更の経緯を記す部分です。これまでの「技術・技能」の変更の経緯は、今後の「技術・技能」の見直し、改善に役立つ情報となります。

次に、「6.2.2 力量、認識及び教育・訓練」に基づく「技術・技能」の伝承の話に移ります。

教育は、「技術・技能」の内容を、伝える人(以後、指導者という)から伝えたい人(以後、要員という)に教え込む場であり、作業を通じて教育するOn the Job Training(OJT)または、作業を離れて教育するOff the Job Training(Off-JT)により実施します。教育内容は、前述の①~⑥の項目が主なものとなります。更に、重要な「技術・技能」を伝える際には、その「技術・技能」が生まれた経緯や進化の過程を教育内容に含めることで、今後の「技術・技能」の開発、改善活動に大いに役立ちます。

訓練は、教育の場で理解したことを実践できるようにする場で、OJTにより実施します。OJTでは、指導者が要員に作業の内容を教える(Plan)、要員に作業をやらせる(Do)、指導者が要員の作業内容を確認する(Check)、問題があれば、再度要員に教え込み、やらせてみる(Act) のPDCAに基づき実施します。

6.おわりに

筆者は、品質、環境及び食品安全のISOマネジメントシステムの講師、コンサルタントを主な仕事としています。「外からの気づき」は、仕事のやり方を改善するきっかけを与えてくれるため、筆者は、機会があれば、講習会、工場見学会などに参加します。

ここからは、筆者が自動車部品メーカーA社の工場見学に参加したときの話をします。このときは、「5Sの行き届いた工程管理」と「大幅な不良低減を達成」という、チラシの見出しに惹かれ見学に出かけました。

場内を案内してもらうと、通路、機械、設備など、なるほど、5S(整理、整頓、清掃、清潔、躾)は、よく管理されていました。工場の敷地が広いので、別棟へはバスを利用し、移動中のバスの中から外を眺めていた、そのときです。バスの走行している道端に大きなビニール袋が、放置されているではありませんか。5Sの整った現場を見てきた後だけに、この光景は、いっそう際立ってちぐはぐに見えました。この道は、何人かの通行人が歩いていましたが、30分後に再び元の場所に戻るとき、更にその2時間後に工場を後にするときも、ビニール袋が放置された状態は変わっていませんでした。この大きなビニール袋は、原材料、製品または設備の梱包に使われていたであろうことが、容易に想像されます。通行人がそのことに気づかないのか、放置されている大きなビニール袋に気づかないのか解りませんが、5S活動が、異常をすぐに発見できる状態にするための手段であることを考えると、その意味が本当に理解されているのか疑問が残りました。

工場見学のもうひとつの目玉である不良低減については、モデルラインを設置し、6ヶ月間でそれまで3%であった不良率を0.5%まで低減した事例を紹介してもらいました。通常、不良を半減することも難しいのですが、A社では不良を「視覚化」するなど様々な工夫、つまり「技術・技能」を使って見事な成果を収めたのです。

しかし、筆者は、ここで疑問を持ちました。なぜ、モデルラインだけに限定した活動としたのか?なぜ、不良率を0.5%にすることができる実力があるのにそれまで3%の状態が続いていたのか?

もちろん、前者は固有技術やマンパワーの制約上の問題、後者はラインを立ち上げた経緯に係わる問題などの理由があるとは思いますが、いずれにしても、筆者の目には、この工場の活動が、モグラ叩きのような一過性の活動に写ったのです。つまり、不良低減のためのPDCA(Plan→Do→Check→Act)の活動ではなく、PDDD(Plan→Do→Do→Do→)のようになっているように思えたのです。

A社の工場見学から得た、筆者の「気づき」は、次の通りです。

大きなビニール袋が放置されていたことから

やらなければならないことを理解していても、なぜやらなければならないのかという目的が理解されていなければ、応用は利かないこと。

不良低減活動が一過性の活動と写ったことから

問題解決、または課題達成のための活動の進め方の理解が重要であること。

さて、企業は、利益を上げて将来にわたり継続的に存続していかなければなりません。そして、企業が利益を上げるための基礎となるのは、人の知恵とノウハウ、つまり「技術・技能」です。たとえ、最新鋭の機械を設置しても、いくらお金を持っていても、「技術・技能」が無ければ、企業が継続的に存続することは不可能です。

知恵はその人やその時代だけの宝ではなく、後世のためにも役立つと意味で使われることわざ、「知恵は万代の宝」にもあるように、「技術・技能」を上手に伝えることが今後の企業活動の存続を左右します。

上手な「技術・技能の伝承」をするために、組織を活かし、QMSを活かした活動に取り組みませんか。

日刊工業新聞社『ISOマネジメント』誌に掲載した特集記事「ISOで技術・技能を伝承する」の第1章「組織を活かす、QMSを活かすための技術・技能の伝承」「わざ」を仕組みで活かす -「気づき」の大切さと「気づき方」を伝える-」より