第111話 「パートナのパフォーマンスを改善する」(その3)

5.供給者との互恵関係

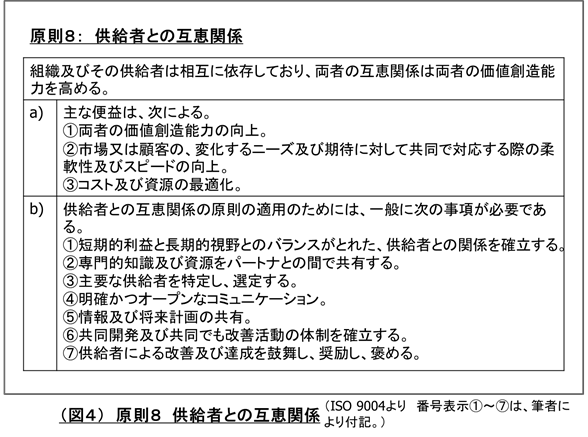

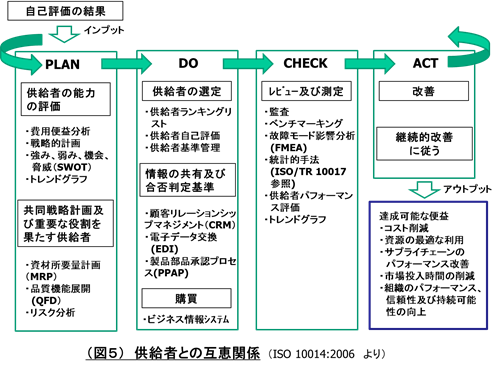

次に、供給者との関係を強化、改善をするために参考になる、附属書B「原則8:供給者との互恵関係」、及び、ISO 10014「品質マネジメント-財務的及び経済的便益を実現するための指針」(参考文献1参照)の内容を、(図4)及び(図5)を使って説明します。

(1)QMSの原則8を活用する

まず、附属書B「原則8:供給者との互恵関係」(図4)から説明を始めます。ISO 9001には、供給者の管理に係わる要求事項は、「7.4 購買」にあります。そこでは、供給者に係わる事項として、次のことを要求しています。

◇「7.4.1 購買プロセス」では、供給者を評価・選定すること

◇「7.4.2 購買情報」では、原材料に係わる情報を供給者に伝達すること

◇「7.4.3 購買製品の検証」では、組織又はその顧客が供給者先で検証することにした場合、検証の要領及び購買製品のリリースを購買情報の中で明確にすること

これらは、供給者に対する管理手段に焦点を当てた要求事項と言えますが、それでは、なぜ、企業はこれらの事項を行わなければならないのでしょうか。実は、その答えは、附属書B「原則8:供給者との互恵関係」の中にあるのです((図4)a)②③参照)。

◇市場又は顧客の変化するニーズに対して柔軟、かつスピーディな対応を図る

◇コストの低減及び資源(財務、人、インフラ、作業環境、知識、情報、技術)活用の最適化

これらの供給者を管理するための目的を勘案して、「供給者を評価・選定する基準」及び「供給者とのコミュニケーション」を見直すことにより、供給者との間により良い互恵関係ができるのではないでしょうか。更に、(図4)b)①~⑦の事項についても検討すると良いでしょう。

(2)ISO 10014を活用する

次に、ISO 10014「品質マネジメント-財務的及び経済的便益を実現するための指針(図5)」(参考文献1参照)の説明に移ります。

(図5)は、次に示す便益を得るためのPDCAの枠組みを示しています。

達成可能な便益

◇コスト削減

◇資源の最適な利用

◇サプライチェーンのパフォーマンス改善

◇市場投入時間の削減

◇組織のパフォーマンス、信頼性及び持続可能性の向上

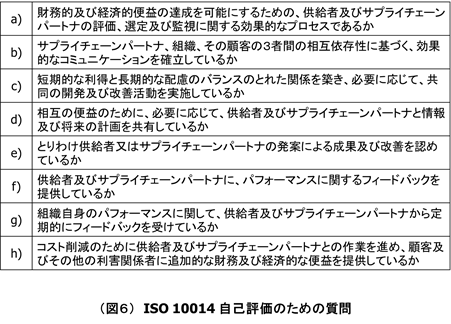

(図5)を活用するにあたり、まず、附属書Aの自己評価のための質問(図6参照)に回答して、現状のレベルを把握します。次に、(図5)にあるPDCAの枠組み及びその内容を基に、現状の仕組みで見直すポイント並びに活用できる手法の情報を参考にして、供給者との関係に関する仕組みの改善を図るのです。

(図6)h)の質問に対する回答により、現状では、供給者又はパートナと関係でコスト削減が図られていないことが分かったとき、(図5)を活用した改善のステップを次に示します。

①供給者及びパートナの力を借りて、コスト削減をするためのPDCAのどこに問題があるのかを(図5)により特定する。

②PDCAの中で「共同戦略計画」が弱いと判断したとき、次の手法(又は、その他の手法を含む)で改善できるのかどうかを検討する。

◇MRP:資材所要量計画

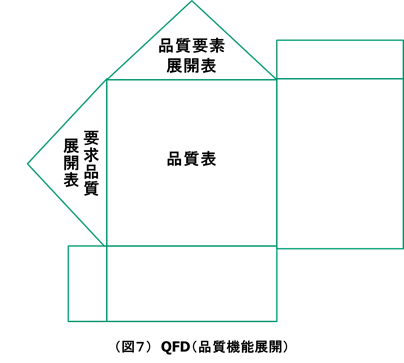

◇QFD:品質機能展開

◇リスク分析

③QFDは、「ユーザーの要求を代用特性に転換し、完成品の設計品質を定め、これを各機能部品の品質、さらに個々の部品の品質や工程の要素にいたるまで、これらの間の関連を系統的に展開していくこと」(参考文献2参照)と定義されている。ユーザーの要求事項を個々の部品の品質の展開により、供給者及びパートナとの間の役割を明確にでき、それがコスト削減に役立つと判断したとすればこれを採用する。

④QFDで、アンケート調査法、面接調査法などにより、ユーザーから得た言語情報を親和図などによりグループ分けして要求品質展開表にまとめる。そして、形状・寸法、重量、耐久性、操作性、デザイン性、話題性など品質特性に分類し、それを品質要素展開表にまとめる。次に、要求品質展開表と品質要素展開表のマトリックスで、対応の強さを表して品質表を作成する。ここで作成した品質表は、品質設計、機能展開、部品展開に活用する。

⑤品質機能展開手法を取り入れたことにより、供給者及びパートナの力を借りてコスト削減ができたかどうかを確認する。もし、できなければ、どこに問題があるのかを見つけ出し、その問題を改善する。

6.おわりに

冒頭(第1章参照)では、筆者が製薬会社K社に在籍していた当時の話題を述べました。筆者は、K社に8年間在籍し、その後、工業製品の材料及び部品を製造するI社に転職しました。I社では、技術、品質保証の業務に従事し、国内外を問わず、業務上の打ち合わせのために数多くの顧客を訪問しました。

当時、筆者は、訪問先の顧客に、机上だけではなく、現場を見ながら打ち合わせを行うよう申し入れをしてきました。現場を見れば、納めている材料及び部品の取り扱いの見直しにより、顧客の工程における歩留まり改善などアドバイスができるのです。当初、現場への立ち入りを拒否する顧客もいましたが、機密保持契約を結ぶことで、現場で打ち合わせをする顧客が増えました。筆者のアドバイスが、顧客にとってどれだけのメリットがあったのかは分かりませんが、リピートが多かったことを考えると、少しは顧客の役に立ったのではないかと思っています。

供給者及びパートナは、別の視点からアドバイスをしてくれる大切な資源の一つなのです。

次回は、「知識、情報及び技術を管理する」と題し、ISO 9004 「6.7知識、情報及び技術」、「6.8天然資源」について述べる予定です。

(参考文献)

(1)ISO 10014:2006 「品質マネジメント-財務的及び経済的便益を実現するための指針」

(2)「品質展開法-品質表の作成と演習-」(株)日科技連出版社 大藤正、小野満照、赤尾洋二著