第192話 :第1章 QMSの効果的な活用 5つのパターン (その2)

3.QMS活用 5つのパターン

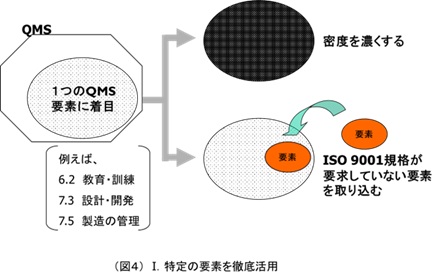

Ⅰ.特定のQMS要素を徹底活用する

筆者が、中学生の頃、運動部の部活では、体操服を使っていました。どの部活も同じ体操服を着用していましたが、布地が傷む箇所には特徴がありました。バレーボール部は肘、野球部は尻、そしてバスケットボール部は膝という具合に、皆、違うのです。考えてみれば、そのスポーツで良く使う体の部位は、他の部位に比べ、布地が痛みやすかったのは当然のことだったのです。

QMSに話を戻します。規格は一様ですが、これを使う企業は、業種、規模、歴史などの背景により、千差万別です。そうであるなら、QMSの要素の中で、企業の特徴となる要素が、擦り切れるほど使い込まれていても不思議はないのですが、実際のところそうなっているのでしょうか。

QMSの要素とは、「6.2 人的資源」、「7.3 設計・開発」、「7.5 製造の管理」など、規格の箇条を指します。

例えば、モノ作りが得意な企業であれば、当然、次にあげるQMSの「7.5.1 製造及びサービス提供の管理」のところが、使い込まれているはずです。

- a) 製品の特性を述べた情報を利用できる。

- b) 必要に応じて、作業手順が利用できる。

- c) 適切な設備が利用できる。

- d) 監視機器及び測定機器が利用でき、使用している

- e) 監視及び測定が実施されている。

- f) 製品のリリース、顧客への引き渡し及び引き渡し後の活動が実施されている

上記の製造管理に関連する規格の要求事項は、これらの要素だけで、モノ作りを得意とする企業にとって果たして十分と言えるのでしょうか。きっと、これらの他にも、設計部門から移管されたときの確認、工程の設計、工程の管理ポイントの設定等、実際の業務には、まだ沢山の要素が盛り込まれなければならないはずです。

また、作業者の多能化を推し進めている企業であれば、「6.2 人的資源」を活用して、①作業の細分化、②各作業を行うために必要な力量の要素とレベルの抽出、③教育訓練計画の立案・実施、④評価とフォロー、などの詳細な要素が必要になるでしょう。

これらは、規格が要求している範囲より、更に広げた領域ではありますが、企業にとって必要であれば、その部分をQMSに反映しなければならないのです。

中学生の頃、穴のあいた体操服を着ていたことに誇りを感じていました。それは、部活を一生懸命やっていたということの証明であったからです。同じようにQMSも、使い込めば使い込むだけ、利用し甲斐があるというものです。

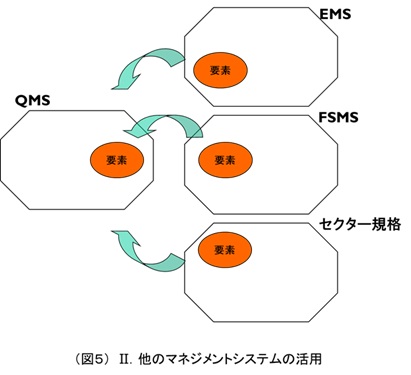

Ⅱ.他のマネジメントシステム要素の活用

数学者が100年間挑んでも解けなかった難問といわれた「ポアンカレ予想」が、物理学の理論でもって、見事に証明されました。難問を解き明かすためには、一つの分野だけではなく、幅広い知識が不可欠。そんなことを私たちに教えてくれたような気がします。社会の中で、私たちが直面しているのは、数学の難問ではありませんが、企業を存続されるための、経営という難問です。

先ほどの事例をもとに、数学の問題を経営に例えると、その解答を導き出してくれる学問は、マネジメントシステムとして置き換えることができます。QMSを運営している企業にとって、QMSを効果的に活用するためには、QMS以外のマネジメントシステムにヒントが隠されているかもしれません。

マネジメントシステムはQMSの他に、「ISO 14001環境マネジメントシステム(以下、EMSと略す)」、「ISO 22000食品安全マネジメントシステム(以下、FSMSと略す)」、その他、ISO 9001をベースとしたセクター規格「ISO 13485医療用具-品質マネジメントシステム-規制目的のための要求事項」、「ISO/TS 16949自動車生産及び関連サービス部品組織のISO 9001適用に関する固有要求事項」、などがあります。

ISOマネジメントシステムの規格は、それぞれの目的に合わせた内容で構成されています。例えば、ISO 9001は、要求事項を満たした製品を提供する能力を実証する、そして顧客満足の向上を目指す組織のための規格であり、その目的に沿った要素で構成されています。ただ、その内容は、目的を達成するための必要条件であっても、十分条件とはいえないのです。そこで、企業は、規格で不足しているところを、他のマネジメントシステムの規格から補うことを試みます。また、他のマネジメントシステムから、新たな気付きを得ることも少なくありません。

例を挙げれば、食品を製造している企業には、FSMSからは、食品安全に係わる要素として、「5.6コミュニーション」、「5.7緊急事態に対する備え」、などの要素を学ぶことが出来ます。また、ISO 13485からは、衛生管理(ISO 13485 6.4参照)や、殺菌工程に係わる要素(ISO 13485 7.5.2参照)を学ぶことができます。

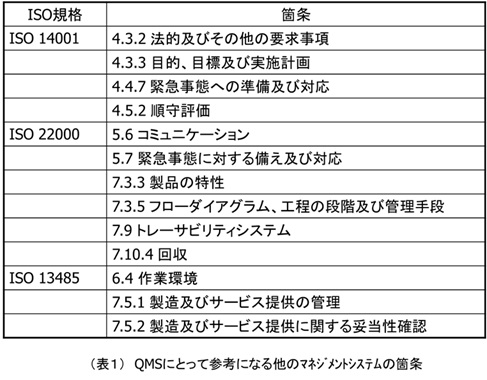

ここで、全ての製造業にとって、参考になりそうなISOマネジメントシステムの箇条を、筆者が選択し、(表1)にまとめましたので、参考にして下さい(表1参照)。

また、この他、ISO/TS 16949に関連するタートル図や、コアツールも参考になります。タートル図はプロセスの繋がりや相互関係をまとめるのに役立ち、コアツールは、7.製品実現に係わるプロセスに役立ちます。コアツールには、APQP(先行製品品質計画)、PPAP(生産部品承認プロセス)、FMEA(故障モード影響解析)、MSA (測定システム解析)、SPC (統計的工程管理)、GD&T(幾何学的寸法と許容誤差)が含まれます。

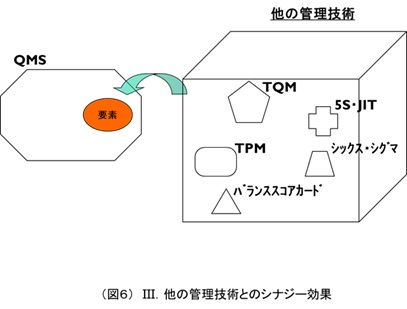

Ⅲ.他の管理技術とのシナジー効果による活用

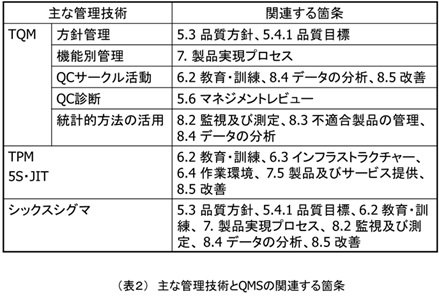

QMSは、企業活動の仕組みを明らかにするもので、車に例えると、ボディーに相当します。「8.5改善」や「5.6マネジメントレビュー」など、エンジンに相当する部分も備えていますが、あまり馬力が大きいとはいえないため、企業を目的地まで、グイグイ引っ張っていく力はありません。そこで、TQM(全社的品質管理)、TPM(全社的生産革新活動)、5S・JIT(ジャストインタイム)、シックス・シグマなどの管理技術の特徴をQMSに活かし、シナジー効果(相乗効果)を得ようということになります。つまり、馬力が大きいエンジンを、QMSに搭載しようというのです。

ここでは、TQMの中から、方針管理の活用を例にとり、その活用の仕方を述べます。方針管理は、「5.3品質方針」の策定、及び「5.4.1品質目標」の設定、並びにその実施、に活用します。①品質方針の策定→②品質目標の設定→③実行計画(責任権限の明確化、管理手段の設定、スケジュールの設定)の立案→④活動の実施→⑤進捗状況(目標値と実績値の差異、実施状況の把握)の管理→⑥処置(未達分を挽回する処置、再発防止、仕事のやり方の改善)、と繋げます。つまり、PDCAを回すことにより、品質方針や品質目標が、確実に達成できる仕組みができあがることになります。

QMSとそれぞれの管理技術との関連を(表2)に示します(表2参照)。

日刊工業新聞社『ISOマネジメント』誌に掲載した特集記事「QMSを効果的に活用するための5つのパターン -成功事例に学ぶ- 第1章 QMSの効果的な活用 5つのパターン」より