第129話 「修正と是正処置を確実に行う」(その2)

ここで、改めて、「修正」と「是正処置」についてまとめてみます。

「修正」は、不適合が発生したとき、その不適合の影響を受ける製品(ロット)を特定し、その製品を適合にするための処置を言います。一方、「是正処置」は、不適合になった、つまり状態が変化した原因が何であるのかを特定し、その原因を除去することで、再発防止を図ることにあります。なお、是正処置には、正常な状態に戻すことも含まれます。

話は変わりますが、CODEXのHACCPシステムおよびその適用のためのガイドライン(CAC/RCP 1-1969の付属文書)に、是正措置は、次のように定義されています。

是正措置(Corrective action):

CCPにおけるモニタリングの結果が、コントロールの喪失を示す時にとられるべき措置。

このガイドラインとISO 22000:2005では、同じCorrective actionという用語が使われています。しかし、それぞれの意味が異なることは用語の定義から明らかです。非常に大まかではありますが、次のような等式で、両者の関係を表すことができるのではないでしょうか。

是正措置(ガイドライン)=修正(ISO 22000)+是正処置(ISO 22000)

3.不適合の原因を導きだすための切り口

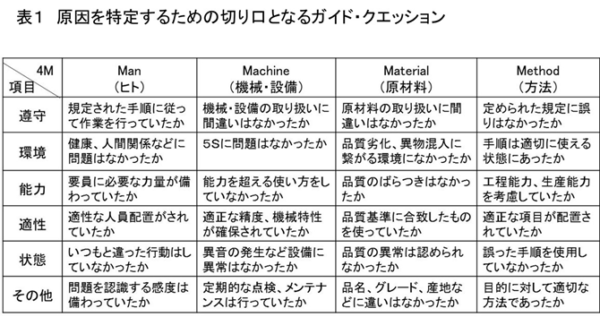

ISO 22000:2005箇条7.10.2「是正処置」において、確実に再発防止を図るためのポイントは、「原因を的確に特定すること」にあります。しかし、食品会社の現状を知る筆者から見れば、真の原因を特定できている企業は、必ずしも多いとは言えません。そこで、筆者は、不適合の原因を特定するための切り口となるガイド・クエッションを考えてみました(表1参照)。

この表は、工程の変動要因となる4M(Man:人、Machine:機械・設備、Material:原材料、Method:方法)が、不適合が発生した時点でどのような状態にあったのかを調査するものであり、その確認を容易にするために質問形式としました。この調査により、問題点が見つかれば、その状態にあったのはなぜかを自問します。そして、その答えに対して、なぜ、なぜを繰り返すことにより、真の原因に辿りつく、いわば、この表は、問題の切り口を見つけるためのガイド役なのです。

更に、内部監査員がフォローアップ活動(※1)において、被監査側が計画した是正処置の中で、真の原因が特定されているかどうかを見極めるときにも使えます。

(※1)フォローアップ活動:監査で不適合が発見されたとき、被監査側の実施した是正処置が適切であるかどうかを確認すること。

最後に、冒頭に述べた車の事故について、加害者が是正処置として行わなければならないことは何だと思いますか。その答えは、「バック発進、走行変更など、これまでとは違う行動に移す時には、一呼吸おいて確認(指差呼称など)して、問題がなければ行動に移すこと」であると思うのですが、如何でしょうか。

次回は、ISO 22000における食品安全チームの役割、およびそれが十分果たされているかどうかについてチェックするポイントを述べる予定です。