第198話 :『そんな職場にするために考えるプロセスを活かそう!』 (その1)

1.はじめに

もう半年も前の話になりますが、NHKクローズアップ現代で、社会人に広がる数学ブームを取り上げた番組が放映されました。タイトルは、「大人がハマる“数学ブーム” の謎」。この番組の中で、筆者の印象に最も強く残ったのは、「オイラーの贈物 人類の至宝eiπ=-1を学ぶ(引用図書1参照)」を少しずつ読み解きながら、オイラーの等式eiπ=-1の証明に挑んでいる50代サラリーマンの姿でした。この等式の証明には、虚数を取り込んで指数関数と三角関数の結びつきを明らかにしなければならず、高度な数学の知識が必要になります。番組ではこのサラリーマンが、毎日少しずつ数学の知識を蓄え、自らの力で等式を証明していく姿を追いかけていました。一見するとその姿は、彼が自力で等式を証明するための苦行を重ねているように捉えられるのですが、筆者の目には、証明するプロセスそのものを楽しんでいるように映ったのです。

数学は論理的な思考プロセスにより解を導き出します。解を導き出す方法は必ずしも1つとは限りませんが、そのプロセスに誤りがあれば、正解には辿り着けません。同様に、私たちが直面しているビジネスでも問題を解決するプロセスに誤りがあれば、その問題は決して解決できません。(図1参照)。

問題を放置したままの職場に笑顔はありません。闊達で明るさあふれる職場にするためには、問題点を考え、それを解決するプロセスが必要です。今回は、「問題を認識し、それを考えるプロセス」について述べたいと思います。

さて、4月号から始まりましたこのリレー連載は、今回が最終回です。最終回の執筆は山本宏司が担当いたします。

2.PDCAを問題解決に使う

問題解決のための定石と言えばPDCAの管理サイクルの活用です。広くISOマネジメントシステムが普及するのに伴い、PDCA(P:Plan計画、D:Do実施、C:Check 確認、A:Act 処置)は、多くの人達の知るところとなりました。1970年後半~1980年前半まで遡れば、品質管理の分野においてPDCAサイクルは、問題の解決や課題を達成するためのプロセスとして大いに活用されてきました。

問題解決のための一般的なプロセスは、次の通りです。

Plan:

① 問題点の把握

② 活動計画の作成

③ 現状分析

④ 目標の設定

⑤ 要因解析

⑥ 改善案の検討

Do:

⑦ 改善案の実施

Check:

⑧ 改善効果の確認

Action:

⑨ 管理の定着化

このPDCAプロセスは、業務の問題からプライベートな問題を解決するまで広く活用できますが、成果を得るためにはいくつか留意しなければならない点があります。筆者の経験上、重要であると考えられる4つの項目を選んで、ここに紹介します。

何が問題であるのかを認識しているか

要因の抽出漏れはないか

状況は変化していないか

問題を解決する実力が備わっているか

(1)何が問題であるのかを認識しているか

「毎日、毎日が残業。仕事が多いのが問題だな。」

このようなことを耳にすることがあります。果たして、問題は仕事が多いことなのでしょうか。仮に、そうであるならば、仕事が減るのを待つしか解決策はありません。これは、「① 問題点の把握」で、しばしば見受けられる間違いの事例です。

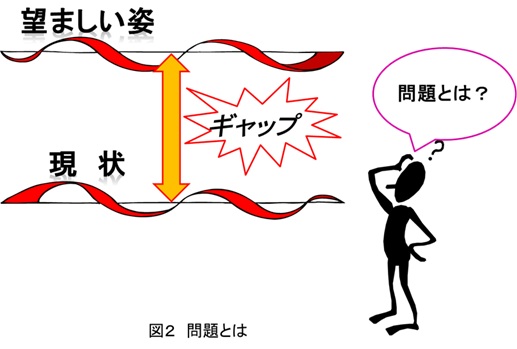

問題とは、「望ましい姿と現状とのギャップ」のことをいいます(図2参照)。従って、前述の事例では、定時に仕事を終えることが望ましい姿であるにも拘わらず現状はそれができないので、「定時に仕事を終えることができない」ことが問題ということになります。

このように問題を正しく認識できれば、次のステップ②、③に歩を進めることができます。例えば、「③現状分析」では、次のような事項を調べることを思いつくでしょう。

◇残業時間の推移や傾向及び残業の内容はどのようなものか。

◇担当者によって処理時間が違うかどうか。

◇業務において必須の仕事とそうではない仕事の仕分けがされているのかどうか。

問題を正しく認識することが、その解決に向けた第一歩なのです。

(2)要因の抽出漏れはないか

「これだけやっても、なぜクレームが減らないんだ。」

有効であると思われる対策を講じたにも拘わらず、効果が得られないようなケースでは、「⑤ 要因解析」における要因の抽出漏れによって、対策がとられていない要因が残っている可能性があります。

要因をもれなく抽出するためには、4M(Man:人、Machine:機械・設備、Material:原材料、Method:方法)など、それを洗い出すためのキーワードにより、漏れ防止をすることが重要です。

また、自部署という狭い範囲だけで考えると、大きな要因を見逃してしまうケースがあります。他部署に係わる要因はないか、更に、供給者(原材料メーカー)や請負者(協力工場)並びに顧客に係わる要因はないか、などという広い視野に立って要因の洗い出しをすることが必要です。

◇クレームは、製品そのものに欠点があったのではなく、顧客における取り扱いに問題があった。

◇当社の誤った指示で協力工場が作業をしていた。

このような事例は、しばしば目にするところです。

(3)状況は変化していないか

「考えられる全ての要因を絞り込み、適切な対策をしたにも拘わらず全く効果がない。」

これは、(2)のような要因の抽出漏れがないのに、効果が得られないことを指します。

このようなときは、問題解決の活動中に大きな状況の変化がなかったかどうかを確認しましょう。「①問題点の把握」で何が問題であるかを認識した後に、その前提となる状況の変化により、問題点として捉えた事項そのものが変わってしまった可能性が考えられます。

大きな状況の変化には、次のようなことが考えられます。

◇顧客の製造ライン、設備の変更に伴う、顧客要求事項の変化。

◇社会的な価値観、経済環境の変化。

このケースでは、もう一度①に戻り、問題解決のための手順を練り直さなければなりません。

日刊工業新聞社『ISOマネジメント』誌の2011年4月号~2012年1月号に掲載した連載記事『闊達で明るさあふれる職場を作ろう!』から第10回『そんな職場にするために考えるプロセスを活かそう!』 より