このページは、私が執筆した記事や講演会で伝えたメッセージから拾い出し、「ISOを上手に使おう!」と考えていらっしゃる皆様へご紹介するページです。このメッセージは、毎月(月始めに)更新いたします。

第86話

「妥当性確認を実施するためのPDCA」(その2)

今回は、一般社団法人日本農林規格協会(JAS協会)『JAS情報』誌に掲載した連載記事「PDCAあれこれ」から、2010年5月号「妥当性確認を実施するためのPDCA」を3回(第85話~第87話)に分けてご紹介します。今回は、(その2)を掲載いたします。

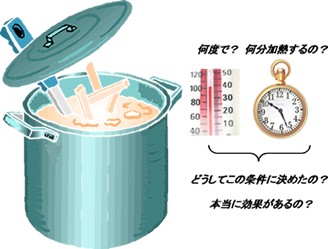

「妥当性確認(Validation)」は、ISO 22000: 2005では次のように定義しています。 《HACCPプラン及びオペレーションPRPによって運営される管理手段が効果的である証拠を得ること》 この定義の理解を深めるため、加熱殺菌工程における妥当性確認を例にとり説明します。 「加熱殺菌工程では、温度は何度で、時間は何分加熱するの?その温度と時間はどうやって(何を根拠に)決めたの?その条件で効果があるということを実証してくれますか?」 この問いに答えられるデータを取ること、つまり加熱殺菌工程の設定条件が効果に結びついていることの科学的な証明が妥当性確認なのです。

それでは、妥当性確認を実施するためのPDCAをISO 22000を関連づけながら以下に述べます。

妥当性確認はHACCPプラン及びオペレーションPRP(以下OPRPと略す)の導入初期に実施します。ISO 22000 7.6.3 には《選択した許容限界の根拠は文書化すること》との要求がありますが、これがまさに妥当性確認の結果を指しています。また、製品や工程に大きな変更があったときや重大なハザードのコントロールが適切に行われていないという所見が得られたときには、妥当性の再評価を行います。

妥当性確認及び再評価は、食品安全の専門知識と経験を有する食品安全チームが行います。また、外部のコンサルタントを食品安全チームのメンバーに入れることで、内部では得られない専門知識(微生物、衛生管理など)の活用ができます。

妥当性確認は次のことを考慮します。

③-1 Operational Qualification

装置が仕様通りに機能することを確認する行為をいいます。所定の精度で工程を再現できることを証明します。

③-2 Performance Qualification

実際の運転状況下でその性能が所期の効果を発揮していることを確認する行為をいいます。例えば、微生物の殺菌工程では、設定したパラメータの適用により実際に微生物の減少を確認する行為にあたります。

妥当性の再評価には、HACCPプラン及びOPRPで管理する段階が工程の中で最良な点であるか、許容限界及びOPRPの管理基準が満足できるものであるか、モニタリング作業の変更の必要があるか、是正処置の内容及び検証結果により適切な管理が行われているかなどを評価します。

HACCPプラン及びOPRPの導入初期には妥当性確認を、また製品や工程に大きな変更があったときには妥当性の再評価を、Planで決めた手順に従い実施します。

内部コミュニケーション(ISO 22000 5.6.2 参照)により、現場から製品や工程の大きな変更に係わる連絡を受けたときや、外部コミュニケーション(ISO 22000 5.6.1 参照)により、ハザードに係わる新たな情報を得たときは、食品安全チームが妥当性の再評価を行います。

食品安全チームが食品安全ハザードの意図した管理が達成できないときや、規定された許容水準を満たす最終製品が得られないと判断したときは、管理手段とその組み合わせを修正します。(ISO 22000 8.2 参照)

一般社団法人日本農林規格協会(JAS協会)『JAS情報』誌に掲載した連載記事「PDCAあれこれ」 2010年5月号より

| ISOの研修の内容をご覧になりたい方はこちら | |

| ISOのコンサルタントの内容をご覧になりたい方はこちら | |

| 経営のコンサルタントの内容をご覧になりたい方はこちら |