今回は、日刊工業新聞社『ISOマネジメント』誌 2007年3月号 特集記事「5S・JIT及び品質と環境のISOで儲ける」から第6章「ISOと5S・JITのシナジー効果で更に儲ける」を8回(第31話~第38話)に分けてご紹介します。今回は、(その3)を掲載いたします。

QMSはISO9001の要求事項を、EMSはISO14001の要求事項をそれぞれ満たさなければならない。要求事項とは、規格の中で「~すること」と記述されている1つの文章を指す。例えばISO 9001 「7.5.1製造及びサービス提供の管理」では、「組織は、製造及びサービス提供を計画し、管理された状態で実行すること」が1つの要求事項である。QMSを構築する際に、企業ではそれぞれの要求事項に対する実際の活動内容をあてはめ手順を明らかにする(表1 参照)。

| ISO9001要求事項 | 手順 |

|---|---|

| 組織は,製造及びサービスの提供を計画し,管理された状態で実行すること |  |

| 管理された状態には,該当する次の状態を含むこと | |

| a)製品の特性を述べた情報が利用できる | |

| b)必要に応じて,作業手順書が利用できる | |

| c)適切な設備を使用している | |

| d)監視機器及び測定機器が利用でき,使用している | |

| e)規定された監視及び測定が実施されている | |

| f)リリース(次工程への引き渡し),顧客への引き渡し及び引き渡し後の活動が規定されたとおりに実施されている |

(表1)から分かるように、ISO規格の要求事項は仕組みの骨格として必要な要素を明示するだけである。ISO 9001 7.5.1は、製造に係わる活動について要求事項を定めているが、その中には「こうすると不良が減る」などの具体的な方法の明示はない。

本編「1.視覚化のメリット」で述べたように、文書化は仕組みの内容及び流れを視覚化し、企業にとって問題を顕在化するメリットはある。しかしISO規格は、要求事項(強制力を発揮する)を定めた規格であり、又会社の業種、業態、規模を問わず使うことができる汎用性を有した規格であるが故に、方法論、つまり業務の効率化(ムリ、ムダ、ムラの排除)、改善(注2)及び改革(注2)の具体的な手順(注3)を含んでいない。

上述した特徴を含め、ISO規格が経営ツールとして企業活動にとって優れた点(業務の視覚化、必要な要素を網羅、自社レベルに合わせた仕組みができるなど)と、又その反面、弱い点を(表2)にまとめた(表2 参照)。

| 優れている点 | 文書化により業務の内容と流れが視覚化できる |

| 企業活動において必要な要素をカバーできる (注)十分な要素がカバーできているとは言えない |

|

| 企業のレベルに合う仕組みができる | |

| 弱い点 | 業務の実態を反映していなくとも仕組みができる (文書化された仕組みと現実のギャップ) |

| 効率化(ムリ、ムダ、ムラの排除)に係わる具体的な要求事項が含まれていない | |

| 具体的な改善(改革)手順が示されていない |

JITは、必要なものを、必要なときに、必要なだけ生産する仕組みである(詳細は、古谷誠氏の記事を参照)。JITは、流れ生産、平準化、標準作業などの要素を含み、ムリ、ムダ、ムラのない物造りを実現する。企業が、不良減、工数減、在庫減などの改善及び改革活動を進める上で、JITは効果をだすための有効な活動である。又、JITは効率化(ムリ、ムダ、ムラの排除)、生産活動における具体的な改善及び改革手順を含み、(表2)の中で挙げた項目ISO規格の弱い点をカバーする。 ISO規格に基づき会社の枠組みを作り、生産活動における改善及び改革活動ではJITを活用する。車のボディーがISO規格で、改善及び改革を進めるエンジンがJITに相当すると考えると、分かりやすいのではなかろうか(図4 参照)。

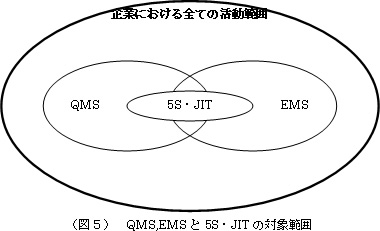

QMS、EMSでは、サイト、業務など仕組みを適用する範囲を組織図や業務分掌などで明らかにする。その活動は、企業活動全般に及び、対象となる部門はトップマネジメントから営業、設計開発など広い範囲が該当する。

5S・JITは主に生産活動が対象となる。つまり、活動の対象となる主な部門は生産管理及び製造部門である。QMS、EMSと5S・JITの対象範囲を示すと(図5)のようになる。QMS、EMSは、5S・JITに基づく生産活動を包含する。(図5 参照)。

日刊工業新聞社『ISOマネジメント』誌 2007年3月号 特集記事「5S・JIT及び品質と環境のISOで儲ける」から第6章「」ISOと5S・JITのシナジー効果で更に儲ける」より

| ISOの研修の内容をご覧になりたい方はこちら | |

| ISOのコンサルタントの内容をご覧になりたい方はこちら | |

| 経営のコンサルタントの内容をご覧になりたい方はこちら |