今回は、日刊工業新聞社『ISOマネジメント』誌2008年10月号 特集記事第6章「事例紹介 三重ダイケン株式会社久居工場 -知恵を活かした工夫の宝庫-」を先月から3回に分けご紹介してます。 今回は、(その2)を掲載いたします。

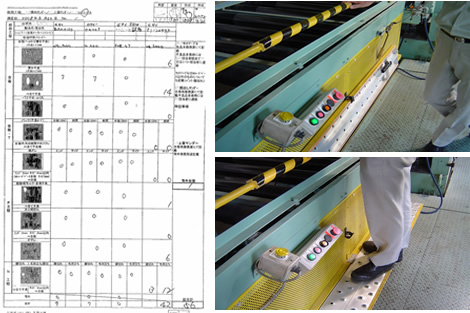

現場で使っている検査チェックシートに絵が入っていますね。

南氏:力量がある検査員でも稀にチェックミスをすることがあります。このミスを最小限にするため検査のポイントを視覚化し、一目で判断できるように、チェックシートに図をいれました。また、目視検査台には格納できる足場を設置しました。検査員の身長が低いときは、足場を出し、その上に乗ることで検査視野が広がるため、見落としがなくなりました。

安全についての工夫はどのようなものがありますか。

南氏:現場ではコンベアで製品を移動する工程が数多くあります。検査は、作業者が、コンベア上で流れている製品を目視確認しますが、この時、検査員の手を置く場所を決めておかないと、巻き込まれ、挟まれなどの災害が発生します。これを防止するため、検査場所のコンベアサイドには、安全バーを設置しています。検査員は、安全バーに手を置くことで安心感が得られて検査に集中でき、安全性も格段に上がります。

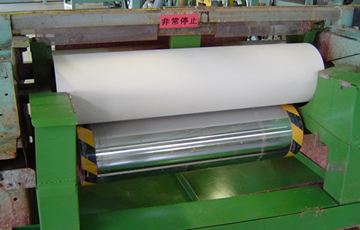

もう、1つ事例を紹介します。塗装の外段取りするときに、ライン外でロールを回転させます。作業者は、この作業の際、一目見ただけではロールが回っているか、止まっているか解りにくい状況になります。もし、回っているロールに、間違って触れることになれば、大きな事故に繋がる危険性が高まります。そこで、これを一目見ただけで、回っているか、止まっているかを認識できるように、ロールの両サイドにトラマークを入れました。単純ですが、すばらしい発想だと思います。

環境に配慮した工夫もいくつか紹介して頂きましたが、これについては、本特集記事第4章の南さんの記事を参照してください。

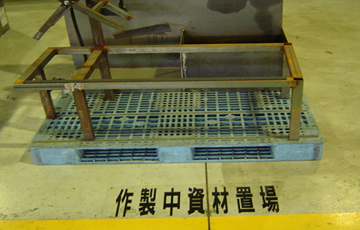

「作製中」と表示のある場所がたくさんありますが、いったいこの場所は何ですか。

南氏:作業者は、毎日、改善に係わるアイディアを出し、それを現実のものにしています。 「作製中」と書かれた場所は、改善途中の段階のものを置く場所です。決められた場所に改善途上のものを置くことにより、作業者は相互に刺激を受け、更に改善意欲をたかめる相乗効果を得ています。

日刊工業新聞社『ISOマネジメント』誌2008年10月号

特集記事 第6章「事例紹介 三重ダイケン株式会社久居工場 -知恵を活かした工夫の宝庫-」より

| ISOの研修の内容をご覧になりたい方はこちら | |

| ISOのコンサルタントの内容をご覧になりたい方はこちら | |

| 経営のコンサルタントの内容をご覧になりたい方はこちら |